A konfirmátor csavar – más néven bútorösszehúzó csavar – a modern bútoripar egyik legfontosabb kötőeleme. Kifejezetten olyan faalapú lapanyagokhoz fejlesztették, mint a forgácslap, az MDF és bizonyos esetekben a rétegelt lemez. A célja az, hogy két lapot biztonságosan, elmozdulásmentesen és tartósan kapcsoljon össze úgy, hogy a kötés bírja a hétköznapi igénybevételt, miközben a szerelés gyors és megismételhető marad. A lapraszerelt bútorok – például konyhák, gardróbok és irodabútorok – világában a konfirmátor csavar által biztosított kötés a “látható” oldalon is vállalható, egyszerűen takarható, és a szereléshez elég egy megfelelő lépcsős fúró, egy vezetősablon és egy bitkulcs.

Más csavarokkal szemben a konfirmátor csavar egyik legnagyobb előnye, hogy nagyon jól dolgozik az anyag szálirány-mentes, porózus belső szerkezetével. Ez azt jelenti, hogy nem hasítja, hanem sűríti és tartja a forgácslap rostjait, így kivételesen stabil, “összehúzó” kötést hoz létre. A széles, hengeres feje és a nagy átmérőjű sima szárrész olyan felületen támaszkodik, amely megakadályozza a behúzódást és a kilazulást. Ennek köszönhetően kezdők és profi asztalosok egyaránt előszeretettel alkalmazzák, mivel kiszámítható eredményt ad, és a hibalehetőségek is könnyen kezelhetők megfelelő előfúrással.

A kérdésre, hogy mire való a konfirmátor csavar, röviden így felelhetünk: forgácslapból és MDF-ből készülő bútorok korpuszelemeinek (oldal-lap, fenéklap, tetőlap, polc) gyors, erős és pontos összehúzására. Olyan csomópontokat erősít meg, ahol a csavar a lap élébe kapaszkodik, és különösen ott, ahol a köldökcsapok vagy tiplik önmagukban nem adnának kellő húzószilárdságot. A konfirmátor csavar emellett könnyen visszabontható, ami költözéskor vagy átalakításkor hatalmas előny; a kötés “visszaemlékszik” a helyére, és minimális veszteséggel ismét összehúzható.

Hogyan épül fel a konfirmátor csavar? Fej, szár és menet működése

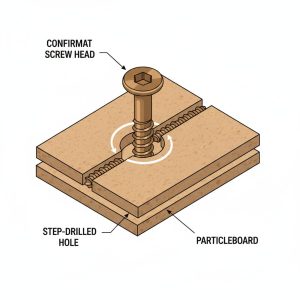

A konfirmátor csavar jellegzetessége a hengeres, nagy átmérőjű fejrész, amely lapos aljával széles felületen támaszkodik fel a furat ellenfúrt vállán. Ez a felület biztosítja az egyenletes erőátadást és azt, hogy a csavar ne “rántsa át” magát a puhább lapanyagban. A fejen általában belső hatszög (imbusz) meghajtás található, de gyakori a Torx is. A belső hatszög azért kedvelt, mert jó nyomatékátvitelt ad, és kevésbé sérül a fej, ami ismételt szerelésnél fontos.

A csavar szára lépcsőzött felépítésűnek tekinthető: a fejrész alatti sima, nagyobb átmérőjű rész vezeti és húzza össze a lapokat, míg az alsó, menetes szakasz az élanyagban “dolgozik”. Nem véletlen, hogy ehhez a csavarhoz létezik speciális, lépcsős fúró: az első, vastagabb lépcső a fejnek és a sima szárrésznek alakít ki ellenfúrást a homloklapon, a második, vékonyabb lépcső pedig a menetes rész számára készít pontos előfuratot az élben. Így a menetek nem tépik szét az anyagot, hanem szilárdan kapaszkodnak, és a kötés nem húzza félre a lapokat.

A menet durva emelkedésű, forgácslap-kompatibilis profil, amely úgy harap bele az élbe, hogy közben minimalizálja a repesztés kockázatát. A csavar hegye általában enyhén önközpontozó, de valódi önfúró funkcióval nem rendelkezik – a konfirmátor csavar “lelke” az előkészített, pontos lépcsős furat. Éppen ezért a jó szerelési eredmény kulcsa a fúrási pontosság és a mélységütköző precíz beállítása. A megfelelő párosítás mellett a csavar egyszerre húz, igazít és tart.

Hol használjuk? Tipikus alkalmazások a bútoriparban és azon túl

A konfirmátor csavar leggyakoribb terepe a korpusz-bútorok világa: konyhaszekrények, komódok, ruhásszekrények és irodai tárolók. Ezekben a bútordarabokban a szerkezetet alkotó oldallapok, fenéklapok és tetőlapok túlnyomórészt forgácslapból vagy MDF-ből készülnek, gyakran fóliázott vagy laminált felülettel. A konfirmátor csavar a lapok 90 fokos illesztésénél kiváló, mert a homloklap felől behajtva rögzít a másik lap élébe. A kötés azonnal teherbíró, és a szerelés közben a csavar húzóereje segíti a pontos illesztést is.

Gyakori az alkalmazása középválaszfalak, polcok és merevítők rögzítésénél is. Ilyenkor a csavarokat osztás szerint elhelyezve nemcsak az összetartást, hanem a bútor dobozszerű merevségét is növeljük, ami különösen a magas szekrényeknél és fiókos korpuszoknál fontos. A konfirmátor csavar ilyen helyzetekben felváltja vagy kiegészíti a tipliket: a tipli pozicionál, a konfirmátor csavar pedig összehúz és azonnal tart.

Az alap bútoripari felhasználáson túl a konfirmátor csavar jó szolgálatot tesz bemutató állványok, moduláris polcrendszerek és mobil kiállítási elemek építésénél, ahol a gyors szerelhetőség és az ismételhető szétszerelés kiemelt szempont. Az ilyen projektekben a csavar látható maradhat, ezért gyakran dekor takarókupakkal dolgozunk, amely színben harmonizál az alapanyaggal. Ez esztétikusan rejti a kötőelemet, miközben karbantartáskor oldható marad.

Miért pont konfirmátor? Előnyök és kompromisszumok

A konfirmátor csavar egyik legnagyobb előnye, hogy kifejezetten a forgácslap és MDF gyengeségeire lett kitalálva. Míg a hagyományos facsavarok könnyen szétrepeszthetik az élt, vagy egyszerűen nem tartanak eléggé a porózus belső szerkezetben, addig a konfirmátor csavar nagy, sík feje és optimált menete stabil, feszes kötést ad. A szerelés gyors, az eredmény kiszámítható, a kötés pedig a súlyterhelést és a mindennapi használatból adódó nyíró igénybevételt jól viseli.

Előny az is, hogy a konfirmátor csavar ismételten oldható és újrahúzható. Költözésnél, átalakításnál vagy javításnál ez aranyat ér, mert nem kell a teljes bútort szétfeszíteni, és a kötés minimális kopással újra létrehozható. Ezt a tulajdonságot ráadásul fokozza, hogy a csavar feje jól hozzáférhető, a meghajtás pedig nyomatékálló (imbusz vagy Torx). A módosítások így gyorsak, ami a szerelési költséget is csökkenti.

Vannak ugyanakkor kompromisszumok. A konfirmátor csavar látható lehet a bútor homlokfelületén, amihez takarókupakot ajánlott használni; ez plusz lépés és anyagköltség. Emellett a csavar speciális előfúrást igényel: ideális esetben lépcsős fúróval és vezetősablonnal dolgozunk, ami beruházást jelent. Végül, bár erős kötést ad, bizonyos anyagok – például gyenge minőségű, alacsony sűrűségű forgácslap – korlátozhatják a teherbírást, ezért nem minden konstrukcióban helyettesíti a tipliket vagy más kötéseket.

Lényeg: A konfirmátor csavar a forgácslap és MDF “természetes” kötőeleme – gyors, erős és ismételhető kötést ad, különösen korpuszok és 90°-os lap-lap kapcsolatok esetén.

Méretek, anyagok és jelölések: hogyan válasszunk megfelelő konfirmátor csavart?

A piacon a legelterjedtebb konfirmátor csavar átmérők a 5 mm és a 7 mm, hosszuk pedig jellemzően 40–70 mm tartományban mozog. A választásnál a lapanyag vastagsága és a terhelés mértéke a döntő: 16–18 mm-es korpuszoknál az 5×50, 5×60 és 7×50, 7×60 méretek a leggyakoribbak. Minél vastagabb és terheltebb az illesztés (például magas, polcozott szekrény oldalpárja és polcai), annál inkább indokolt a nagyobb átmérő és/vagy hossz használata.

Anyagminőség szerint találkozhatunk cinkkel galvanizált acél és sárgacink felületkezelésű változatokkal, ritkábban rozsdamentes kivitelben, utóbbit főként párás környezetben vagy kültéri, átmeneti felhasználásoknál. A felületkezelés célja a korrózióvédelem és a jobb csúszás a behajtás során. Meghajtás tekintetében a belső hatszög (imbusz 4 mm) és a Torx (T20/T25) a legszokványosabb, a választás jellemzően a szerszámparkhoz igazodik.

A jelölés általában az átmérő × hossz formát követi, például 5×50, amely azt jelzi, hogy a csavar menetes részének névleges átmérője 5 mm, teljes hossza pedig 50 mm. Fontos megjegyezni, hogy a fej alakja nem kúpos süllyesztékhez, hanem hengeres ellenfurathoz illeszkedik, ezért a “süllyesztés” itt valójában “ellenfurat”, lapos aljú ülék. Ennek hiánya gyenge kötést, fejülés-eltolódást vagy felületi sérülést okozhat.

| Méret | Javasolt lapvastagság | Előfurat a homloklapon (ellenfurat) | Előfurat az éllapban | Tipikus meghajtás |

|---|---|---|---|---|

| 5×40 | 16 mm | ~7 mm ellenfurat a fejnek | ~4,5–5 mm | Imbusz 4 / Torx T20 |

| 5×50 | 16–18 mm | ~7 mm ellenfurat a fejnek | ~4,5–5 mm | Imbusz 4 / Torx T20 |

| 5×60 | 18–22 mm | ~7 mm ellenfurat a fejnek | ~4,5–5 mm | Imbusz 4 / Torx T20 |

| 7×50 | 18–22 mm | ~10 mm ellenfurat a fejnek | ~6–6,5 mm | Imbusz 4/5 / Torx T25 |

| 7×60 | 18–25 mm | ~10 mm ellenfurat a fejnek | ~6–6,5 mm | Imbusz 4/5 / Torx T25 |

| 7×70 | 22–28 mm | ~10 mm ellenfurat a fejnek | ~6–6,5 mm | Imbusz 5 / Torx T25 |

Megjegyzés: a fenti értékek általános, elterjedt párosítások. A gyártói ajánlás mindig elsődleges: az adott csavarhoz illeszkedő lépcsős fúró és mélységütköző biztosítja a legsztenderdebb eredményt. A túl kicsi előfurat repeszt, a túl nagy előfurat gyengíti a húzást, és a kötés könnyebben kilazulhat.

Milyen szerszámok kellenek? Előkészítés és felszerelés

A konfirmátor csavar sikeres használatához néhány speciális szerszám nélkülözhetetlen. Első helyen áll a lépcsős fúró, amely egy menetben alakítja ki a homloklapon a fej ülékét és a sima szárrész befogadó furatát, valamint az élben a menetes rész előfúrását. Ezekhez gyakran jár mélységütköző gyűrű, amellyel milliméter pontosan ismételhetővé tehető a furatmélység. A második kulcselem egy vezetősablon vagy fúróállvány, amely a furat pontos helyzetét biztosítja.

Szükség lesz továbbá a csavar meghajtásához megfelelő imbusz- vagy Torx-bitekre, illetve egy csavarbehajtóra vagy nyomatékszabályzós fúrógépre. A nyomatékszabályzás különösen hasznos, mert védi az anyagot a túlhúzástól. Ezen felül a szereléshez jó, ha kéznél vannak csavaros szorítók, amelyek az illesztés ideiglenes fixálására szolgálnak, illetve puha betétek a laminált felület védelméhez.

Az előkészítés része a pontos jelölés és az anyagvédelem. A furathelyeket jelöléssel, központozó tüskével vagy sablonnal rögzítsük; a laminált felület kipattogását festőszalaggal és éles fúróval minimalizálhatjuk. Különösen fontos a próba-fúrás hulladékanyagban: ellenőrizzük, milyen mélyen ül a fej, mennyire pontos a furat, és hogyan reagál az adott forgácslap sűrűsége. Ezzel időt és anyagot spórolunk a végső szerelésnél.

Lépésről lépésre útmutató: konfirmátor csavar szakszerű használata

Első lépésként jelöljük ki a furatok helyét a homloklapon. A jó gyakorlat szerint a csavarok legalább 40–60 mm-re kerüljenek a lapok végeitől, a köztes távolság pedig 150–250 mm legyen. A jelölésnél vegyük figyelembe az élben futó furat középvonalát is: 16 mm-es lapnál ez általában ~8 mm, 18 mm-esnél ~9 mm a külső síktól mérve. A jelölésekhez használjunk párhuzamvezetőt vagy fúrósablont, így pontos és ismételhető kiosztást kapunk.

Második lépésben fúrjuk meg a lépcsős furatot. A vastagabb lépcső alakítja ki a fejrész ülékét és a sima szárrész szabad járatát a homloklapon, a vékonyabb pedig az élfuratot a menetes résznek. A mélységütközőt úgy állítsuk be, hogy a fej kissé süllyesztve – de ne túl mélyen – üljön a felületben, maradjon elég anyag a fej alatti támaszhoz. A fúrás közben tartsuk merőlegesen a gépet; a vezetősablon ebben nagy segítség.

Harmadik lépésként illesszük össze a lapokat, majd nyomatékkal, egyenletesen húzzuk meg a csavart. A csavarbehajtó fordulatszáma legyen közepes; az elején lassabban, a végén finoman, ráérzéssel húzzuk meg. Ne erőltessük túl: a túlhúzás kitépi a menetet a forgácslapból vagy süllyeszti a fejet a laminátumba. Ha mindent jól végeztünk, a kötés feszes, hézagmentes, a fej síkban vagy enyhén süllyesztve helyezkedik el.

Fúrási tippek: előfúrás, ellenfurat és mélységütköző helyes beállítása

Az előfúrásnál a legfontosabb, hogy a lépcsős fúró geometriája passzoljon a csavar méretéhez. Sohase próbáljuk egyenes fúróval “helyettesíteni” a lépcsőzést, mert a fej nem talál megfelelő ülékbe, a sima szárrész szorulhat, és a kötés vagy nem húz össze megfelelően, vagy a felület sérül. Ha mégis csak hagyományos fúrónk van, külön fázisban készíthetünk ellenfuratot fafúróval és élfuratot vékonyabb fúróval, de ez több hibalehetőséggel jár, és nagyobb gyakorlatot igényel.

A mélységütköző beállítása kulcskérdés: a fej ülékének túl sekély furata “gombszem”-szerű kiállást okozhat, a túl mély ellenfurat pedig csökkenti a támaszfelületet, gyengítve a kötést. Jó irányelv, hogy a hengeres fej a laminált felülettel közel síkban, vagy alig süllyesztve üljön. Élfúrásnál ügyeljünk, hogy a furat ne érjen ki az él oldalára, ne legyen túl közel a dekor élzáráshoz, különben a behajtásnál a réteg lepattanhat.

Fúrás közben használjunk éles, tiszta szerszámot, alacsony-közepes fordulatszámmal. Laminált felületnél segít, ha festőszalagot ragasztunk a kilépési környezetre, és ha lehetséges, hátoldalon alátámasztjuk a felületet. A fúró forgácselvezetését ne fojtsuk el, időnként húzzuk ki, hogy a forgács távozhasson. Az elkészült furatokat portalanítsuk, mert a maradó forgács csökkenti a fej felfekvését és a menet tapadását.

Elhelyezési szabályok: távolságok, kiosztás és rendszerkoordináták

A csavarhelyek kiosztása meghatározza a kötés tartósságát és a bútor geometriáját. Végpontok közelében min. 40–60 mm távolság ajánlott a lap sarkaitól, hogy az él ne repedjen. Hosszabb éleken az osztás általában 150–250 mm, nagy terhelésű vagy dinamikusan igénybe vett elemeknél sűríthetjük 120–150 mm-re. A cél az, hogy a húzóerő és a nyírás egyenletesen oszoljon el, a lap ne “lélegezzen” használat közben.

A furat középvonala az élben jellemzően a lap vastagságának felén fut: 16 mm-es lapnál ~8 mm, 18 mm-esnél ~9 mm. Ehhez illeszkednek a piacon kapható fúrósablonok, amelyek fix vezetőt adnak a homlokoldali fúráshoz. Ha 32 mm-es rendszerkiosztást használunk polcoknál és vasalatoknál, célszerű a konfirmátor furatokat is ehhez a modulhoz hangolni, így a teljes bútor egységes szerelési hálóba illeszkedik.

Ne helyezzünk csavart túl közel az élzáráshoz vagy a dekor élhez, mert a behajtás alatti feszültség lepattinthatja a fóliát. Ha a kötés a front felületén látható marad, tervezzünk takarókupak számára helyet, és tartsuk szem előtt a vizuális szimmetriát. Esztétikailag is sokat számít, ha a csavarfejek egy vonalba esnek és azonos távolságra vannak a szélektől.

| Lapvastagság | Élfurat középvonala a síktól | Végponttól mért min. távolság | Ajánlott osztás (köz) |

|---|---|---|---|

| 16 mm | ~8 mm | 40–60 mm | 150–250 mm |

| 18 mm | ~9 mm | 40–60 mm | 150–250 mm |

| 22 mm | ~11 mm | 50–70 mm | 150–200 mm |

Gyakori hibák és elkerülésük: mit rontunk el leggyakrabban?

Az egyik leggyakoribb hiba a lépcsős előfúrás elhagyása vagy pontatlan kivitelezése. Ebből fakadhat, hogy a fej nem fekszik fel megfelelően, a sima szárrész szorul, a menet pedig túlmunkálja az élanyagot. A végeredmény feszült, ferde kötés, amely idővel meglazul. Ezt megelőzhetjük a megfelelő átmérők használatával, mélységütközővel és vezetősablonnal.

Szintén tipikus hiba a túlhúzás. A konfirmátor csavar erős, de a forgácslap élkörnyezetének tartalékai végesek: ha túl nagy nyomatékkal húzzuk, a menet kitépődhet, a fej pedig mélyre süllyedhet, roncsolva a laminátumot. Nyomatékszabályzós behajtóval és kézi befejezéssel ez elkerülhető: az utolsó fordulatokat érzéssel adjuk meg, és álljunk meg, amikor a felületek feszesen találkoznak.

Hiba továbbá a rossz kiosztás és az élekhez túlságosan közeli furat. Ez repedéshez, lepattanáshoz vezethet, különösen gyengébb minőségű lapoknál. Mindig hagyjunk elegendő anyagot a furat körül, és kövessük a javasolt távolságokat. Ha mégis megsérül az él, javíthatjuk ragasztott féderrel, vagy áthelyezhetjük kicsivel odébb a furatot, de ez esztétikailag kompromisszum.

Pro tipp: a jó konfirmátor kötés titka a pontos lépcsős fúrás, az ésszerű kiosztás és a mértékletes nyomaték – ezek együtt adják a feszes, tartós illesztést.

Konfirmátor csavar vs. alternatív kötőelemek: mikor melyiket?

A bútoriparban több, egymással versengő vagy egymást kiegészítő kötési megoldás létezik. A minifix (excenteres kötőelem) például rejtett, szétszerelhető kötést ad, nagyon esztétikus, mert szinte semmi nem látszik a fronton. Ugyanakkor több alkatrészt és speciális fúrási kémiát igényel (excenter fészek, csap furata), illetve a szerelése is összetettebb. A konfirmátor ezzel szemben kevesebb lépést igényel, és gyorsabban kivitelezhető, cserébe a feje látható marad, amit takarókupakkal fedünk.

A tiplik és köldökcsapok kiválóak pozicionálásra és nyíróerők átvitelére, de azonnali, önmagában teherbíró “összehúzó” hatásuk nincs. Gyakran alkalmazzuk őket konfirmátor csavarral kombinálva: a tipli beáll, a konfirmátor pedig összehúz. Ragasztással egybekötve rendkívül erős, de már nem szétszerelhető kötést kapunk, ami nem minden projektben cél.

A forgácslap-csavarok és a hagyományos facsavarok olcsóbbak és univerzálisabbak, de az élanyagban jóval kockázatosabbak: könnyen repesztenek, kevésbé “ülnek” stabilan, és ismételt szét-összeszerelésnél gyorsan fárad a menet. Ha az anyag forgácslap vagy MDF, és látható, nagy terhelésű korpuszkötést kell készíteni, a konfirmátor csavar a megbízhatóbb megoldás.

Szétszerelhetőség, karbantartás és javítás: élettartam-kezelés

A konfirmátor csavar egyik egyértelmű előnye a jó szétszerelhetőség. Költözéskor vagy átalakításkor a csavarok visszahajthatók, és később ugyanabba a furatba visszakerülhetnek. Ennek akkor a legtisztább az eredménye, ha a szerelés során nem téptük túl a menetet, és a fej alatti felület nem sérült. Célszerű a visszaépítésnél ugyanazt a nyomatékot és meghajtót használni, mint az első alkalommal.

Ha a menet elfáradt a forgácslapban – például túlhúzás vagy sokadik szerelés miatt –, több javítási mód lehetséges. Kisebb kiszakadásnál segíthet a faipari javítópaszta vagy faragasztóval kevert finom forgács, amit a furatba juttatva és kikeményedve újra fogadóképes szerkezetet kapunk. Nagyobb sérülésnél érdemes a furatot kissé arrébb helyezni, vagy nagyobb átmérőjű csavart és hozzá illő lépcsős fúrót választani – ha a konstrukció ezt megengedi.

Karbantartásként célszerű időnként ellenőrizni a kötéseket, különösen nagy igénybevételű bútoroknál. A környezeti páratartalom és a hőmérséklet változása mozgást idézhet elő a lapanyagban; egy enyhe után húzás helyreállítja a feszességet. A fej takarókupakját ilyenkor távolítsuk el, a beállítás után pedig helyezzük vissza.

Esztétika és takarás: takarókupakok, színek, felületek

A konfirmátor csavar feje látható lehet a homlokfelületen, ezért az esztétika fontos kérdés. Erre kínálnak megoldást a műanyag takarókupakok, amelyek színben harmonizálnak a leggyakoribb dekorokkal (fehér, fekete, szürke, bükk, dió, tölgy stb.). Ezek pattintással vagy enyhe ragasztással rögzíthetők, és bármikor eltávolíthatók a kötés ellenőrzéséhez. A kupakok textúrája és fényessége egyre jobb, sok esetben alig észrevehetővé teszik a csavarhelyet.

Ha a csavarok kiosztása szimmetrikus és tiszta vonalban fut, vizuálisan rendezett, “ipari minimalista” hatás is elérhető. Egyes tervezők kifejezetten vállalják a csavarfejek jelenlétét, tudatos kompozíciós elemekként. Más esetekben rejtett kötést érdemes választani (minifix, lamelló), ha a design a teljesen homogén felületet követeli meg.

Felületvédelem szempontjából fontos, hogy a fej alá készített ellenfurat ne vágja át a dekor réteget a szükségesnél nagyobb átmérőben, és ne legyen sorjás. Éles fúróval, tiszta vágással és a megfelelő fordulatszámmal dolgozzunk. Ha mégis sérül a felület, utólagos javítófilccel vagy viasszal korrigálható a hiba, de a megelőzés mindig szebb eredményt ad.

Erő, teherbírás és tartósság: mit várhatunk a kötéstől?

A konfirmátor csavar a nyíróterhelést és a húzást jól kezeli – pontos előkészítés mellett a korpuszok mindennapi dinamikus terhelését (ajtónyitás, polcterhelés, húzás) magabiztosan viseli. A nagy fejkialakítás és a megfelelő ellenfurat együtt megakadályozzák, hogy a fej át húzódjon a homloklapon, a durva menet pedig biztos fogást ad az élanyagban. A teherbírás ugyanakkor mindig anyagfüggő: gyengébb sűrűségű forgácslap kevesebb tartalékot jelent, mint a jó minőségű MDF vagy sűrű rétegelt lemez.

A tartósságot befolyásolja a környezeti páratartalom és a hőmérséklet, amelyek változásai a lapanyagban mozgásokat okozhatnak. Ilyenkor egyes kötések lazulhatnak, ezért időszakos ellenőrzés javasolt. Ha a bútor nagy igénybevételnek van kitéve (például közintézmények, üzletek), célszerű sűrűbb csavarosztást, nagyobb átmérőt vagy a konfirmátort tiplikkel és ragasztással kombinált szerkezetet választani.

Extrém terhelésekhez – például felfüggesztett elemek, konzolos polcok – a konfirmátor csavar önmagában nem mindig elég. Ilyen esetekre kiegészítő vasalatok (fali függesztők, sarokvasak) és speciális rögzítések ajánlottak. A konfirmátor fő terepe a lap-lap korpuszkötés, ahol teljesítménye kiemelkedő, de nem helyettesít minden kötészeti megoldást.

Speciális anyagok: MDF, rétegelt lemez és tömörfa

Az MDF homogénebb és sűrűbb, mint a forgácslap, ezért a konfirmátor csavar jóval megbízhatóbban kapaszkodik bele. A lépcsős fúrás itt is szükséges, de a menet “harapása” egyenletesebb. Ugyanakkor az MDF élei érzékenyek lehetnek a kiszakadásra; érdemes élzárni vagy a furat száját finoman letörni. Az MDF különösen szép felületet ad, ha a fej ülékét precízen, sorja nélkül készítjük el.

Rétegelt lemeznél a rétegek irányultsága miatt a csavar jól tart, de nagyobb eséllyel léphet fel rétegleválás az élben, ha a furat túl közel esik a széléhez, vagy ha túl nagy a nyomaték. Itt is fontos a pontos előfúrás és a megfelelő kiosztás, valamint a sarkoktól mért biztonsági távolságok betartása. A rétegelt lemez sokszor elnézőbb, mint a forgácslap, de a felelősségteljes fúrás itt is alapkövetelmény.

Tömörfában a konfirmátor csavar kevésbé ideális. A hengeres fej és a lépcsős rendszer nem kifejezetten a rostirányos anyaghoz lett tervezve, és a kötés hajlamos lehet elmozdulni, vagy a fa repedhet a menettartományban. Tömörfa esetén inkább faipari facsavart, rejtett kötőelemeket (lamelló, domino) vagy ragasztott ragasztott-csapolást célszerű választani. A konfirmátor “elem” a faalapú lapok világa.

Biztonság és munkavédelem: a tiszta és balesetmentes munka alapjai

A fúrás és csavarbehajtás porral, forgáccsal és mechanikai kockázatokkal jár. Mindig viseljünk védőszemüveget, és gondoskodjunk a porelszívásról – a forgácslap és MDF pora kellemetlen és tartósan jelen lehet a műhelyben. A hallásvédelem szintén ajánlott, különösen nagy fordulaton dolgozó gépeknél. A munkadarabot stabilan rögzítsük, hogy a fúró ne rántsa meg és ne “harapjon” félre.

Használjunk éles, jó állapotú fúrót és megfelelő bitet, mert a sérült szerszám megcsúszik, károsítja a felületet és balesetveszélyes. A kesztyű viselését forgó gépek mellett kerüljük, mert a kelme a forgórészekbe akadhat; helyette a munkadarab rögzítésével és a helyes kéztartással előzzük meg a sérülést. A kábeleket úgy vezessük, hogy ne legyenek az útban, és ne húzzuk át őket a vágó- és fúrózónákon.

A munkaterület legyen rendezett, a leeső csavarok és kupakok ne okozzanak botlásveszélyt. A lépcsős fúró vágóéleit rendszeresen tisztítsuk gyantától és portól, mert a lerakódás melegedést, égésnyomot és rossz minőségű furatot okoz. A mélységütköző állását minden sorozatmunka előtt ellenőrizzük, nehogy hibás sorozatot gyártsunk.

Fenntarthatóság és környezeti szempontok: szétszerelhetőség mint erény

A konfirmátor csavar szétszerelhetősége nem csak kényelmi, hanem fenntarthatósági előny is. Az a bútor, amely könnyen bontható és javítható, hosszabb életciklussal bír, kevesebbszer kerül hulladékba, és jobban támogatja a körforgásos gazdaság elveit. A moduláris rendszerek világában ez kiemelten értékes: az elemek variálhatók, átrendezhetők, új funkcióra foghatók anélkül, hogy a teljes szerkezetet cserélni kellene.

A javíthatóság mellett a anyaghasználat optimalizálása is kapcsolódik a konfirmátorhoz. A pontos fúrással és mérsékelt osztással minimalizáljuk a szükséges kötőelemek számát, miközben a teherbírást nem áldozzuk fel. A takarókupakok újrafelhasználhatók, a szerelés közben keletkező hulladék pedig jól szeparálható. Ha a csavarok minőségi, korrózióálló kivitelűek, hosszú évekig újra felhasználhatók maradnak.

Természetesen a lapanyagok – különösen a laminált forgácslap és MDF – gyártása is környezeti kérdés. A hosszú élettartam a legjobb ellenszer: egy stabil kötésekkel épített bútor tovább marad használatban, csökkentve a cserék gyakoriságát. A konfirmátor csavar ebben partner, mert lehetővé teszi a szakszerű, később is karbantartható szerkezeteket.

GYIK – Gyakran ismételt kérdések a konfirmátor csavarral kapcsolatban

Mi a különbség a konfirmátor csavar és a sima forgácslapcsavar között? A konfirmátor csavar hengeres, nagy fejű, lépcsős előfúrásra tervezett kötőelem, amely külön ülékben támaszkodik. A sima forgácslapcsavar kúpos fejű, általában kúpos süllyesztéssel dolgozik, és nem ad olyan kiszámítható, ismételhető, erős “összehúzó” hatást lap-lap kötéseknél, különösen élbe történő rögzítéskor.

Milyen fúrót használjak konfirmátor csavarhoz? Ideális a mérethez illő lépcsős fúró mélységütközővel. Ez egy menetben készíti el a fej ülékét és az élfuratot. Ha nincs lépcsős fúró, külön lépésben készíthető ellenfurat és élfurat, de ez pontossági kockázat, és gyakorlott kezet igényel.

Mennyi csavarra van szükség egy átlagos korpusznál? Ez függ a méretektől és a terheléstől, de jó kiindulás: a sarkoktól 40–60 mm-re egy-egy csavar, majd 150–250 mm-enként továbbiak a kötési vonal mentén. Egy 720 mm magas alsószekrény oldal-fenéklap kötésben tipikusan 3–4 csavar dolgozik oldalpáronként.

Használhatok konfirmátor csavart tömörfában? Nem javasolt. A csavar geometriája lapanyagokra optimalizált. Tömörfában hagyományos facsavar, rejtett illesztők (lamelló, domino), csapolások a célravezetők.

Kell ragasztani a kötést? Nem kötelező. A konfirmátor csavar önmagában is erős, azonnal terhelhető kötést ad. Ha végleges, nem szétszerelhető szerkezet a cél, a ragasztás fokozhatja a merevséget, de elveszíti a kötés bonthatóságát.

Miért szakadhat ki a menet a forgácslapból? Túlhúzás, túl kicsi előfurat, gyenge minőségű lapanyag vagy túl közel lévő furat az ok. A nyomatékszabályzás, a megfelelő lépcsős fúró és a kiosztás betartása megelőzi a problémát.

Hogyan rejthetem el a csavarfejet? Takarókupakkal, amelyet a fejre vagy köré pattintunk, színben passzolva a dekorhoz. Alternatíva a rejtett kötőelemek használata, ha teljes takarást szeretnénk.

Melyik meghajtás jobb: imbusz vagy Torx? Mindkettő jó. A Torx általában jobb nyomatékátvitelt és kisebb “kiugrási” hajlamot ad, míg az imbusz széleskörűen elérhető. A lényeg a jó minőségű bit és az illeszkedő méret.

Milyen távolságra legyen a furat a lap szélétől? A furat középvonala az élben a lapvastagság felén fusson (~8 mm 16 mm-es lapnál, ~9 mm 18 mm-esnél). A sarkoktól mért távolság legyen 40–60 mm, a köztes osztás 150–250 mm, terheléstől függően.

Gyakorlati példák: tipikus kötési szituációk és megoldások

Alsószekrény korpusz: 18 mm laminált forgácslapból épül, a fenéklapot az oldalakhoz rögzítjük. Ilyenkor 5×50 vagy 7×50 konfirmátor csavar használata bevett gyakorlat. A furatok a fenéklap homlokoldaláról készülnek, a fej ülékét 7–10 mm átmérőjű ellenfurat adja, az élben ~4,5–6,5 mm előfurattal. A sarkoktól 50 mm, közben 200 mm kiosztással 3–4 csavar oldalanként stabil, feszes kötést biztosít.

Polc rögzítése középválaszfalhoz: dinamikus terhelés várható, így a kötés sűrűbb kiosztást igényelhet. Itt érdemes 7 mm átmérőjű csavart választani, és a polc elején, közepén, hátulján egy-egy kötést készíteni, a sarkoktól megfelelő távolságban. Ha a polc állítható, konfirmátor helyett a polctartó rendszerek és minifix kombinációja lehet jobb.

Gardrób tetőlap rögzítése oldalakhoz: a tetőlap felső felületén maradó csavarfejek kevésbé zavarók, egyszerűen takarhatók. Itt a konfirmátor gyors, pontos kötést ad; figyeljünk a tetőlap alatti merevítésekre és a korpusz párhuzamára. A lépcsős fúró és a sablon különösen felgyorsítja a sorozatos kötéseket.

Minőség-ellenőrzési ellenőrzőlista: mit nézzünk át szerelés közben és után?

– Furatok pontossága: merőlegesség, középvonalon futás, sorjamentesség. Ellenőrizzük a mélységet próbadarabban, mielőtt sorozatot fúrunk.

– Fej ülékének minősége: a fej síkszerűen vagy enyhén süllyesztve üljön, ne billegjen, a dekor felület ne legyen megsértve.

– Nyomaték és húzás: a felületek hézagmentesen találkozzanak, ne maradjon “fényrés”, de ne is süllyedjen a fej túl mélyre.

– Kiosztás: sarkoktól mért távolságok rendben vannak, csavarok egy vonalban állnak, a középtávolság megfelel a terhelésnek.

– Anyagvédelem: laminált felület épen maradt, élzárás nem pattant le, a forgács- és porvédelem megfelelő volt.

– Szétszerelhetőség: a fejek hozzáférhetők, a takarókupak illeszkedik, a jelölések és dokumentáció későbbre megvannak.

Egy rövid próbateher vagy kézi mozgatás is segít: ha recsegés, mozgás érzékelhető, óvatosan húzzunk utána. Ha a kötés még mindig “dolgozik”, vizsgáljuk meg a furat pontosságát és az esetleges sorját, ami gátolhatja a befekvést.

Költségek és beszerzés: mire figyeljünk vásárláskor?

A konfirmátor csavarok ára mérettől, felületkezeléstől és márkától függ, de összességében költséghatékony megoldást jelentenek a lapbútorokhoz. A hozzájuk szükséges lépcsős fúró és vezetősablon egyszeri beruházás, amely gyorsan megtérül sorozatépítésnél. Érdemes készletben gondolkodni: 5 és 7 mm-es csavarok, hozzájuk illő fúrók és mélységütközők lefedik a legtöbb házi és profi igényt.

Vásárláskor figyeljünk a meghajtás kompatibilitására (imbusz 4, Torx T20/T25), a csavar fejének geometriájára és a menet minőségére. A sorjamentes fej, az egyenletes horganyzás és a tiszta menet futás jobb szerelési élményt ad. Ha laminált felülettel dolgozunk, a fej peremének finomsága különösen számít a dekor sérülésének minimalizálásában.

Kiegészítők közül ne feledkezzünk meg a takarókupakokról, a pót mélységütközőkről, és a minőségi bitekről. A gyenge bit kikezdi a fej meghajtását, ami a következő szétszerelésnél gondot okozhat. A jó szerszámok nem csak szebbé, hanem gyorsabbá és biztonságosabbá is teszik a munkát.

Haladó tippek: produktivitás és pontosság profi szemmel

Ha több azonos korpuszt építünk, dolgozzunk templáttal és rögzített ütközőkkel. Egy egyszerű rétegelt lemez sablon fém persellyel évekig szolgál, és a furathelyek 100%-ban ismételhetők lesznek. Sorozatfúrásnál jelöljünk az elemekre a kötési irányokat, és mindig ugyanabban a sorrendben dolgozzunk, így elkerülhető a bizonytalan illesztés.

Nyomatékszabályzós csavarbehajtón állítsuk be a próba nyomatékot hulladékdarabon, ugyanazzal a csavarral és furattal. A végső meghúzást kézzel vagy alacsony fokozatban fejezzük be, hogy érezzük az anyag ellenállását. Mindig tartsunk kéznél pót csavarokat: a fej megsértése vagy a bit elkopása nem állítsa meg a munkát.

Ha látszó felületen dolgozunk, a csavarfejek kiosztását rajzoljuk fel előre, és vizuálisan ellenőrizzük nagyobb távolságból is. A szimmetria és a párhuzamosság a kész bútor egyik leglátványosabb minőségi mutatója. Ne sajnáljuk az időt a próbától: egy plusz próbadarab és 10 perc fúrás sok órányi utólagos javítástól kímél meg.